Die professionelle Reinigung von Kühltürmen stellt eine gesetzliche Verpflichtung dar und dient dem Gesundheitsschutz, der Betriebssicherheit sowie der Wirtschaftlichkeit. Kontaminierte Verdunstungskühlanlagen können in einem Radius von über 10 Kilometern zur Verbreitung von Legionellen führen, wie die Ausbrüche in Ulm (2010, 5 Todesfälle) und Warstein (2013, 159 Erkrankte) dokumentieren. Ablagerungen wie Kalk, Schmutz und Biofilme wirken als Dämmschicht, behindern die Wärmeübertragung und erhöhen den Energieverbrauch signifikant.

Inhalt dieses Beitrags

Gesundheits- & Betriebsrisiken: Warum eine Kühlturmreinigung unverzichtbar ist

1. Gesundheitsrisiken durch kontaminierte Anlagen

Das Funktionsprinzip von Verdunstungskühlanlagen basiert auf der Verdunstung von Wasser, wobei feinste Wassertröpfchen, sogenannte Aerosole, entstehen. Wenn das Wasser im Kühlturm mit Legionellen belastet ist, werden diese Bakterien mit den Aerosolen in die Umgebungsluft getragen. Das Einatmen dieser kontaminierten Wasserpartikel kann zur Legionärskrankheit, einer schweren Form der Lungenentzündung, führen.

Ablagerungen und Verunreinigungen in Kühltürmen bieten einen Nährboden für Mikroorganismen. Wasser, Wärme und organische Stoffe bilden die Voraussetzungen für die Vermehrung von Keimen wie Pseudomonaden und Legionellen. Ohne korrekte Wartung stellen Verdunstungskühlanlagen ein Gesundheitsrisiko dar, das Menschen in großem Umkreis gefährden kann.

2. Technische und wirtschaftliche Auswirkungen

Ein sauberer und hygienischer Kühlturm ist essenziell für die Effizienz, Langlebigkeit und Sicherheit der Verdunstungskühlanlage. Ablagerungen wie Kalk, Schmutz und Biofilme wirken wie eine Dämmschicht, behindern die Wärmeübertragung und führen zu einem signifikant höheren Energieverbrauch und steigenden Betriebskosten.

Verschlammungen, Inkrustierungen, Kalkablagerungen und Korrosion reduzieren den Wirkungsgrad erheblich durch:

- Geringeren Luftdurchsatz

- Schlechtere Wärmeübertragung

- Behinderung der Anlagenfunktion

Bei abgesunkener Effizienz oder Totalausfall der Abluft können folgende Konsequenzen eintreten:

- Stillstandszeiten

- Konventionalstrafen

- Produktionsausfall

- Erhöhte Betriebskosten durch Mehrverbrauch an Energie

Rechtliche Verpflichtungen bei der Säuberung von Kühltürmen

Kühltürme müssen sich in einem stets hygienegerechten Betriebszustand befinden. Die 42. Bundes-Immissionsschutzverordnung verpflichtet die Betreiber von Kühltürmen, durch regelmäßige Kontrollen, Instandhaltungsmaßnahmen und Meldung der Anlage bei den Behörden sicherzustellen, dass kein Gesundheitsrisiko davon ausgeht.

Die VDI 2047 Blatt 2, gültig seit Januar 2015, ist ein einheitliches technisches Regelwerk, das bauliche, technische und organisatorische Anforderungen für den hygienisch einwandfreien Betrieb von Verdunstungskühlanlagen beschreibt. Betreiber sind verantwortlich, das Risiko aus dem Betrieb solcher Anlagen zu minimieren.

Die Beauftragung eines spezialisierten Fachbetriebs ist aufgrund der Einhaltung der Gesetzeskonformität und der Anwendung von Fachwissen der Eigenreinigung vorzuziehen. Professionelle Dienstleister garantieren eine Reinigung nach dem aktuellen Stand der Technik gemäß VDI 2047 und 42. BImSchV.

Kühltürme mit Ablagerungen und Biofilmen: Ursachen und kritische Mikroorganismen

In Verdunstungskühlanlagen können sich mit der Zeit mineralische Ablagerungen und Biofilme bilden, die das System beeinträchtigen. Diese bieten einen idealen Nährboden für die Vermehrung kritischer Mikroorganismen und erhöhen das Risiko hygienischer Probleme.

Typische Ablagerungen

In Kühltürmen entstehen verschiedene Ablagerungen, die den Betrieb beeinträchtigen:

- Kalkablagerungen: Entstehen durch hartes Wasser bei kontinuierlicher Wasserkühlung, betreffen Rohrleitungen, Sprinkler und Düsen und reduzieren den Wirkungsgrad

- Ablagerungen durch Mikroflora: Dazu gehören Algen und Mikroorganismen wie Legionellen; sie bilden einen Nährboden für weitere Kontaminationen

- Ablagerungen durch Korrosion: Verringern die Effizienz der Wärmetauscher und kontaminieren die Kühlkreisläufe, was zu Betriebsstörungen führen kann

- Ablagerungen durch verunreinigtes Wasser: Sandsuspensionen und andere unlösliche Partikel verstopfen Düsen und Rohrleitungen

- Mischablagerungen: Häufig eine Verbindung aus Schlamm, Algen und Kalk

Bildung kritischer Mikroorganismen

Die mikrobiologische Überwachung konzentriert sich auf folgende Organismen:-

-

- Legionellen (Legionella spp.)

- Pseudomonas aeruginosa (fakultativ pathogener Keim)

- Die Koloniezahl als Referenzwert zur Prüfung der Biofilmbildung

- Hefen und Schimmelpilze gemäß VDI 6022

-

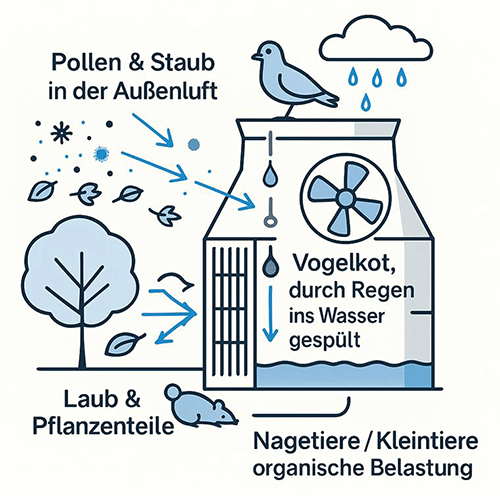

Weitere Gefahren der Verunreinigung von Kühltürmen

Neben der Bildung von Ablagerungen und Biofilmen können Verdunstungskühlanlagen, insbesondere Kühltürme, durch verschiedene externe Einflüsse kontaminiert werden, was regelmäßige Reinigungsintervalle erforderlich macht.

Zu den relevanten Kontaminationsquellen zählen atmosphärische Partikel wie Staub und Pollen sowie Vogelexkremente, die durch Niederschläge in die Anlagen eingetragen werden. Darüber hinaus stellen organische Materialien wie Laub und Pflanzenbestandteile potenzielle Verunreinigungsquellen dar. Auch das Eindringen von Nagetieren und Kleintieren kann die hygienische Qualität der Anlagen erheblich beeinträchtigen.

Weitere Kontaminationsquellen im Überblick:

- Staub & Pollen

- Vogelexkremente

- Laub & Pflanzenteile

- Nage- & Kleintiere

Verfahren der Kühlturm Wartung: Entkalkung, chemische Behandlung und Desinfektion

Regelmäßige Instandhaltungs- und Reinigungsintervalle sind entscheidend, um die Leistungsfähigkeit und Hygiene von Kühltürmen dauerhaft zu sichern. Je nach Verschmutzungsgrad und Betriebsbedingungen kommen dabei unterschiedliche Verfahren wie Entkalkung, chemische Reinigung und mikrobielle Inaktivierung zum Einsatz.

Reinigungsintervalle und Anlässe

Die Kühlturmreinigung sollte von Fachpersonal durchgeführt werden. Eine mindestens jährliche Reinigung gemäß der Richtlinie VDI 2047-2 wird empfohlen, um Hygiene und Funktionsfähigkeit sicherzustellen.

Eine Reinigung wird in folgenden Fällen zwingend erforderlich:

- Vor der Inbetriebnahme: Jede neue Anlage muss einer hygienischen Reinigung unterzogen werden

- Nach Stillstand: Überprüfung und gegebenenfalls Reinigung, wenn die Anlage länger als eine Woche stillgelegt war

- Bei Grenzwertüberschreitung: Sofortige umfassende Reinigung und Desinfektion bei erhöhten Keimzahlen in regelmäßigen Wasserproben

- Die Entkalkung ist notwendig, wenn sich sichtbare Kalkablagerungen gebildet haben.

Systematische Vorgehensweise

Die Reinigung umfasst folgende Schritte und Methoden:

- Gefährdungsanalyse und Planung: Erstellung einer Gefährdungsanalyse und eines Handlungsplans durch geschulte Mitarbeiter. Die Gefährdungsbeurteilung muss durch eine fachkundige Person durchgeführt werden und bildet die Grundlage für alle weiteren Maßnahmen.

- Manuelle Reinigung: Durchführung einer manuellen Reinigung mittels Hochdruckstrahler zur Entfernung von Ablagerungen und Belägen.

- Chemische Reinigung und Entkalkung: Einsatz von auf den Werkstoff abgestimmten Reinigungs- und Entkalkungsmitteln unter Verwendung von Dispergatoren, Säuren oder Bioziden.

- Desinfektion mit mehreren Ebenen:

1. Temporäre Schockdesinfektion zur Beseitigung von Biofilm an allen wasser- und luftberührten Bauteilen

2. Langzeitdesinfektion als präventive Maßnahme, gegebenenfalls unter Verwendung einer stationären Desinfektionsanlage

Bestandteile des hygienischen Aufbereitungsprozesses

Die Kühlturm Wartung umfasst die Reinigung und Entkalkung folgender Bestandteile:

- Rückkühlwerke

- Tropfenabscheider

- Rohrleitungen

- Auffangbehälter

- Wetterschutzgitter

- Vor- und Feinfilter

- Füllkörper

- Sprühdüsen

- Rücklaufbecken und Kühltassen

- Wärmeübertrager Lamellen

- Messsonden (Leitfähigkeit, Niveau)

Die Wärmetauscherreinigung erfolgt als Teil des Gesamtprozesses und umfasst insbesondere die Reinigung der Lamellen, die regelmäßig auf mineralische Ablagerungen und Blütenstaubablagerungen kontrolliert werden.

Sanierung bei umfangreichen Schäden

Bei der Sanierung kann der Austausch des kompletten technischen Innenlebens eines Kühlturms notwendig werden. Dies betrifft Komponenten wie Füllkörper, Tropfenabscheider, GFK-Profile und Sprühdüsen. Die Sanierung stellt bei fortgeschrittenen Schäden oder Materialermüdung die Wiederherstellung der Anlagensicherheit und -effizienz sicher.

Inspektion, Überwachung und Dokumentation im Betrieb

Eine kontinuierliche Inspektion und Überwachung stellt sicher, dass der Zustand der Verdunstungskühlanlage jederzeit den hygienischen und technischen Anforderungen entspricht. Eine lückenlose Dokumentation aller durchgeführten Maßnahmen dient als Nachweis der ordnungsgemäßen Wartung und ist Grundlage für rechtssichere Betriebsabläufe.

1. Hygieneinspektion und Gefährdungsanalyse

Die Hygieneinspektion beinhaltet folgende Elemente:

- Erstellung eines Proben-Entnahmeplans

- Begutachtung der hygienischen Gegebenheiten

- Ausarbeitung einer Gefährdungsanalyse

2. Mikrobiologische Beprobung

Die mikrobiologische Beprobung und Auswertung erfolgt durch ein akkreditiertes Labor. Vorgesehen sind vierteljährliche Beprobungen des Kühlturmwassers auf Legionellen gemäß VDI 2047 und European Working Group on Legionella Infections Technical Guideline 2011. Die Analytik auf Legionellen erfolgt nach UBA Empfehlung und ISO 11731 (2017).

3. Chemische Parameter

Zusätzlich zur mikrobiologischen Überwachung können chemische Parameter untersuchungsrelevant sein:

- Leitfähigkeit

- Calcium

- Magnesium

- Härte

- Sulfat

- Chlorid

Diese Parameter geben Aufschluss über die Wasserqualität und das Potenzial für Ablagerungsbildung.

Dokumentationspflichten

Der Betreiber ist verpflichtet, eine vollständige Dokumentation, beispielsweise in einem Betriebshandbuch, vorzuhalten, die die Grundlage für den zu erstellenden Maßnahmenplan bildet. Die Fachbetriebe dokumentieren die Maßnahmen inklusive Bildmaterial für einen rechtssicheren und gerichtsverwertbaren Nachweis.

Im Betriebshandbuch müssen folgende Informationen aufgeführt sein:

- Technische Daten

- Anlagenschema

- Eingesetzte Werkstoffe

- Betriebsprogramme

- Behandlungsprogramme

- Reinigungs- und

- Instandhaltungsintervalle

- Risikobeurteilung

Regelmäßige Prüfungen im Wartungsplan

Der Wartungsplan sieht zweimonatliche Prüfungen verschiedener Komponenten vor. Dabei werden unter anderem folgende Bereiche kontrolliert:

- Mineralische Ablagerungen an Wärmeübertrager Lamellen

- Ablagerungen an Leitfähigkeitsmesssonden und Niveausonden

- Sichtfenster Eingangsöffnung auf Ablagerungen

- Schwingungen und Dichtheit bei Ventilatorantrieb und Ventilatorlager

- Grenzwerte und Umlaufwasserqualität des Zusatzwassers

- Nachspeisedruck, Leichtgängigkeit und Dichtheit des Zusatzwasser-Kugelhahns

- Sauberkeit der Wasseraufgabe-Kanäle und gleichmäßige Wasseraufgabe

- Ablagerungen, Korrosion, Schlammbildung und Algenbildung im Benetzungsbecken

- Konzentration und Funktion der Dosiereinrichtung

- Pfeifgeräusche, Riemenspannung und Schwingungen bei Keilriemen

- Die jährlichen Prüfungen umfassen zusätzlich:

- Konzentration von Frostschutz und Korrosionsschutz im Kühlmedium

- Dichtheit von Kühler und Verflüssiger einschließlich Anschlüsse

- Korrosion an der Tragkonstruktion

- Laufruhe, Keilriemenschwingung und Ausrichtung des Antriebsmotors

- Sauberkeit, Lackschäden und Verschraubungen am Ventilatoraufrad

VDI 2047-konforme Reinigung für maximale Sicherheit und Effizienz

Das professionelle Reinigen von Verdunstungskühlanlagen nach VDI 2047 umfasst Gesundheitsschutz, Betriebssicherheit und Wirtschaftlichkeit. Die Kombination aus regelmäßiger Inspektion, fachgerechter Reinigung, gezielter Entkalkung, systematischer Systemdekontamination und lückenloser Dokumentation bildet die Grundlage für den sicheren und effizienten Betrieb. Die Beauftragung spezialisierter Fachbetriebe gewährleistet die Einhaltung aller gesetzlichen Vorgaben und minimiert gesundheitliche und wirtschaftliche Risiken.Nächste Termine der VDI 2047-Schulung

-

Präsenz-Schulung

-

Online-Schulung | Mehr Details >

- 24.03.2026 (Online)

- 16.04.2026 (Online)

- 19.05.2026 (Online)

Ablagerungen und Verunreinigungen in Kühltürmen bieten einen Nährboden für Mikroorganismen wie Legionellen, die über Aerosole in die Umgebungsluft getragen werden und schwere Lungenentzündungen verursachen können. Zudem wirken Ablagerungen wie Kalk, Schmutz und Biofilme als Dämmschicht, behindern die Wärmeübertragung und führen zu signifikant höherem Energieverbrauch, Betriebsstörungen und verkürzter Lebensdauer der Anlage.

Die Reinigung beginnt mit einer Gefährdungsanalyse und Handlungsplanung durch geschulte Mitarbeiter, gefolgt von manueller Reinigung mittels Hochdruckstrahler zur Entfernung von Ablagerungen. Anschließend erfolgen die chemische Reinigung und Entkalkung mit werkstoffabgestimmten Mitteln sowie die Desinfektion durch temporäre Schockdesinfektion und präventive Langzeitdesinfektion aller wasser- und luftberührten Bauteile.

Die Reinigung und Sanierung sollte ausschließlich von Fachpersonal spezialisierter Fachbetriebe durchgeführt werden. Professionelle Dienstleister garantieren eine Reinigung nach dem aktuellen Stand der Technik gemäß VDI 2047 und 42. BImSchV unter Einhaltung der Gesetzeskonformität.

Eine Reinigung ist zwingend vor jeder Inbetriebnahme einer neuen Anlage, nach Stillständen länger als eine Woche sowie bei Grenzwertüberschreitung von Keimzahlen in regelmäßigen Wasserproben erforderlich. Es wird zudem eine mindestens jährliche Reinigung dringend empfohlen, um Hygiene und Funktionsfähigkeit sicherzustellen.

Gemäß VDI 2047-2 wird eine mindestens jährliche Reinigung empfohlen, ergänzt durch zweimonatliche Prüfungen verschiedener Komponenten und vierteljährliche mikrobiologische Beprobungen des Kühlturmwassers auf Legionellen. Bei Grenzwertüberschreitung oder nach Stillständen über eine Woche ist eine sofortige Reinigung durchzuführen.

Die Auswahl muss sowohl die Materialverträglichkeit als auch die Wirksamkeit gegen Biofilme und Legionellen berücksichtigen. Entscheidend ist, dass eingesetzte Chemikalien auf die Werkstoffe der Anlage abgestimmt, nachweislich biozidwirksam und gemäß Biozidverordnung (EU) Nr. 528/2012 zugelassen sind. Zudem sollte ihre Anwendung im Maßnahmenplan dokumentiert und durch eine fachkundige Person freigegeben werden.

Die Wirksamkeit wird durch mikrobiologische Nachbeprobung gemäß ISO 11731 sowie durch chemisch-physikalische Parameterkontrolle überprüft. Ergänzend werden visuelle Inspektionen und Fotodokumentationen durchgeführt. Erst wenn alle Prüfwerte im Normbereich liegen und keine sichtbaren Ablagerungen mehr vorhanden sind, gilt die Reinigung als VDI-konform abgeschlossen.