Biofilme in Verdunstungskühlanlagen sind mehr als nur ein Hygieneproblem – sie gefährden Gesundheit, Anlagensicherheit und Wirtschaftlichkeit gleichermaßen. In den Schleimschichten vermehren sich Legionellen rasant und finden optimalen Schutz vor Desinfektionsmitteln. Bereits eine Belagsschicht von unter einem Millimeter senkt die Kühlleistung um mindestens 15 Prozent. Mit Legionellen kontaminierte Aerosole können über zehn Kilometer weit getragen werden und schwere Lungeninfektionen auslösen.

Betreiber und Betreiberinnen stehen dabei unter strengen gesetzlichen Verpflichtungen: Die 42. BImSchV fordert umfassende Kontrollen und dokumentierte Maßnahmen gegen mikrobielles Wachstum.

Inhalt dieses Beitrags

Was ist ein Biofilm in einer Verdunstungskühlanlage?

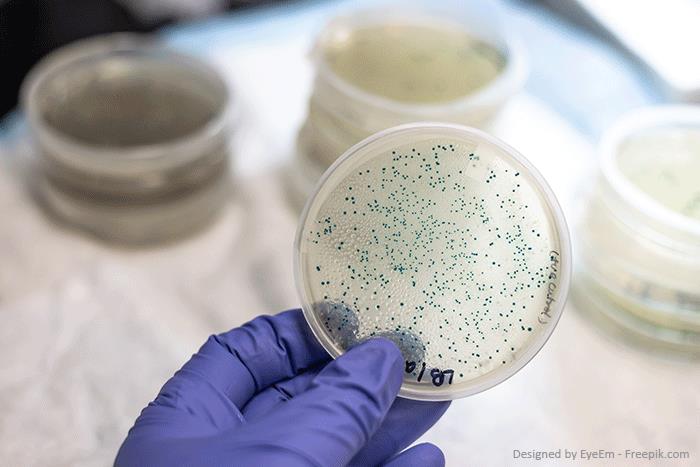

Ein Biofilm bildet sich, wenn sich verschiedene Mikroorganismen – Bakterien, Pilze, Algen und Protozoen – an wasserbenetzten Oberflächen im System ansiedeln. Diese Organismen hüllen sich in eine Matrix aus extrazellulären polymeren Substanzen (EPS) ein, die eine schleimige Schutzschicht bildet. Diese Beläge, auch als Bioschleime oder Biofouling bekannt, entstehen innerhalb kürzester Zeit.

In Verdunstungskühlanlagen finden sich Biofilme bevorzugt an allen wasserberührten Flächen: Füllkörper, Rohrleitungen, Tropfenabscheider und Wärmeübertrager bieten ideale Siedlungsbedingungen.

Faktoren für Biofilm-Wachstum

Das Wachstum wird von mehreren Parametern bestimmt:

- Temperatur und Nährstoffe: Ideale Wachstumstemperaturen für Mikroorganismen, einschließlich Legionellen, liegen zwischen 20 °C und 40 °C

- Umwelteintrag: Pollen, Staub, Blätter und Schmutz liefern kontinuierlich Nährstoffe

- Oberflächenbeschaffenheit: Raue Oberflächen durch Korrosionsprodukte, Kalk, Rost oder Schlamm begünstigen die Anhaftung massiv

- Hydraulik: Stagnation und Totzonen mit zu geringer Fließgeschwindigkeit (unter 1 m/s) fördern die Besiedlung

- Wasserzusammensetzung: Die chemische Zusammensetzung des Kühlwassers beeinflusst das mikrobielle Milieu

Warum sind Biofilme in Verdunstungskühlanlagen ein Problem?

Prozessstörung durch mikrobielles Wachstum

Die Ursache für Anlagenstörungen liegt in den physikalischen und chemischen Eigenschaften der Biofilm-Matrix:

Verschlechterter Wärmeübergang

Biofilme wirken isolierend und mindern die Kühl- oder Heizleistung von Wärmetauschern drastisch. Bereits eine Kalkschicht von unter einem Millimeter reduziert die Kühlleistung um mindestens 15 Prozent. Die Kühlturmleistung sinkt entsprechend.

Verstopfungen und Produktionsausfälle

Lebende oder tote Biomasse blockiert Rohre, Kühlwasserfilter und Wärmetauscher. Die Rohrquerschnitte verengen sich, was im schlimmsten Fall zu Produktionsausfällen führt.

Mikrobiologisch induzierte Korrosion

Biofilme begünstigen Lochfraß und Unterbelagskorrosion. Die mechanische Zerstörung von Kühltürmen nimmt ihren Lauf. Als Folge entstehen höhere Betriebskosten, erhöhter Energieverbrauch und im Extremfall der Stillstand der gesamten Anlage.

Gesundheitsrisiko: Legionellen und Pseudomonas im Biofilm

Schutzzone und Vermehrungsort

Der Biofilm dient Legionellen als Lebensraum und schützt sie vor Desinfektionsmitteln. Die Bakterien vermehren sich bevorzugt intrazellulär in Protozoen – vor allem in Amöben, die häufig Bestandteil des Biofilms sind. In Amöbenzysten überstehen Legionellen Desinfektionsmittel, UV-Strahlung und Austrocknung. Sie werden über weite Strecken transportiert. Biofilme fungieren als permanente Kontaminationsquelle.

Aerosol-Gefährdung

Verdunstungskühlanlagen setzen in Kombination mit warmem Wasser feinste Wassertröpfchen (Aerosole) frei, die Legionellen enthalten können. Diese Aerosole erreichen eine Reichweite von bis zu zehn Kilometern. Das Einatmen führt zur Legionärskrankheit – einer schweren Lungeninfektion mit potenziell tödlichem Verlauf – oder zum milderen Pontiac-Fieber.

Wie wird Biofilm in Verdunstungskühlanlagen bekämpft?

Chemische Behandlung: Biozide und Dispergatoren

Die Behandlung mit geeigneten Bioziden ist oft der einfachste und sicherste Weg zur Legionellenbekämpfung. Die Auswahl muss anlagenspezifisch erfolgen.

Oxidierende Biozide

Diese Wirkstoffe agieren schnell und verhindern Resistenzbildungen:

- Chlordioxid: Bewährt gegen Legionellen, entfernt Biofilm in Rohrleitungen, weitgehend pH-unabhängig

- Ozon: Sehr starkes Oxidationsmittel, zerfällt zu Sauerstoff

- Chlor/Brom: Klassische Oxidationsmittel

- Peressigsäure und Wasserstoffperoxid: Sehr umweltschonend

Nichtoxidierende Biozide

Diese Wirkstoffe benötigen längere Einwirkzeiten, bieten aber längeren Schutz:

Beispiele: Isothiazolinone, Bronopol, DBNPA, Glutardialdehyd und Quaternäre Ammoniumverbindungen (QAV/QUATS). Eine Kombination aus Isothiazolinone und Bronopol ist besonders beliebt.

Anwendung: Als Stoßdosierung, wobei die Absalzung für mehrere Stunden geschlossen bleibt, um die Einwirkzeit zu gewährleisten.

Biodispergatoren

Biodispergatoren unterstützen die Biozid-Wirkung, indem sie Oberflächenbeläge ablösen (Dispergierung). So werden Mikroorganismen auch in tieferen Schichten zugänglich für die Abtötung.

Physikalische Behandlung von Biofilmen

Als Alternative oder Ergänzung zur chemischen Desinfektion stehen physikalische Verfahren bereit:

- UV-Bestrahlung (UV-Desinfektion): Beseitigt Mikroorganismen im Kühlwasser. Die Wirkung ist lokal begrenzt auf die Installationsstelle. Getrübtes Wasser mindert die Effizienz. Ein nachgeschalteter Sterilfilter fängt abgetötete Mikroorganismen auf.

- Katalysatoren: Systeme wie BerkeLYT zerstören mikrobielle Biofilme und erzeugen Tenside, die das Kühlsystem zusätzlich reinigen. In vielen Fällen kann auf Biozide verzichtet werden.

- Partikelfiltration: Teilstromfiltration (Kiesfilter, Sandfilter, Scheibenfilter) entfernt Feststoffe wie Pollen, Staub und abgetötete Biomasse aus dem Kühlwasser. Dies reduziert den Nährstoffeintrag und verringert den Biozideinsatz.

- Thermische Desinfektion: Regelmäßiges Erwärmen des Warmwassers auf mindestens 60 °C tötet Legionellen ab, ist aber in der industriellen Praxis meist schwer umsetzbar.

Präventive Maßnahmen gegen Biofilm

- Wasseraufbereitung: Enthärtung gegen Kalkablagerungen, Entsalzung des Speise- oder Zusatzwassers

- Leitwertgesteuerte Absalzung: Regulierung des Salzgehalts im Umlaufwasser zur Vermeidung von Eindickung

- Hygienegerechter Aufbau: Minimierung von Totzonen, gleichmäßige Durchströmung

- Optimierte Wasserchemie: Vorbeugung von Korrosion, Kalkausfällungen und mikrobiellem Wachstum

Gesetzliche Anforderungen: 42. BImSchV und VDI 2047

Betreiber und Betreiberinnen von Verdunstungskühlanlagen, Kühltürmen und Nassabscheidern unterliegen strengen gesetzlichen Rahmenbedingungen, um Gesundheitsrisiken durch Legionellen zu minimieren.

Rechtlicher Rahmen

BImSchV (Bundes-Immissionsschutzverordnung)

Seit dem 20. August 2017 in Kraft. Betreiber und Betreiberinnen sind verpflichtet, Anlagen so auszulegenund zu betreiben, dass Verunreinigungen des Nutzwassers durch Mikroorganismen – insbesondere Legionellen – nach dem Stand der Technik vermieden werden.

VDI 2047 Blatt 2

Bietet praxisnahe Handlungsempfehlungen für den hygienegerechten Betrieb und die Bauweise von VKAs. Sie fordert beispielsweise die Minimierung von Totzonen und die Sicherstellung einer gleichmäßigen Durchströmung.

Pflichten für Betreiber und Betreiberinnen im Überblick

- Meldepflicht: Anlagen müssen der zuständigen Behörde gemeldet werden.

- Gefährdungsbeurteilung: Vor Inbetriebnahme oder bei wesentlichen Änderungen muss eine hygienisch fachkundige Person eine Gefährdungsbeurteilung erstellen und dokumentieren (inklusive Risikoanalyse und Risikobewertung).

- Regelmäßige Überwachung:

- Betriebsinterne Überprüfungen (alle zwei Wochen):

Mikrobiologische Kenngrößen (z. B. allgemeine Koloniezahl mittels Dip-Slides)

Chemisch-physikalische Parameter des Nutzwassers - Laboruntersuchungen (alle drei Monate):

Kühlwasser auf Legionellen und allgemeine Koloniezahl untersuchen

Probenahme durch hygienisch fachkundige Person

Analyse durch akkreditiertes Labor

- Betriebsinterne Überprüfungen (alle zwei Wochen):

- Dokumentation: Ein Betriebstagebuch ist lückenlos zu führen und mindestens fünf Jahre lang aufzubewahren.

- Grenzwerte und Sofortmaßnahmen: Bei Überschreitung festgelegter Legionellen-Prüfwerte (in Koloniebildenden Einheiten, KBE, pro 100 ml) sind sofortige Maßnahmen erforderlich:

| Grenzwert | KBE/100 ml | Erforderliche Maßnahmen |

| Prüfwert 2 | 1.000 | Unverzügliche technische Sofortmaßnahmen (z. B. Biozid-Zugabe), Ursachenuntersuchung |

| Maßnahmenwert | 10.000 | Zusätzlich: Behörde unverzüglich informieren, Gefahrenabwehrmaßnahmen zur Vermeidung der Aerosol-Freisetzung

|

Hinweis: VBNC-Zustand und molekularbiologische Methoden

Bei hartnäckigen Kontaminationen können Keime in einen VBNC-Zustand (viable but nonculturable – lebend, aber nicht kultivierbar) übergehen. In diesen Fällen reichen klassische Kulturmethoden nicht aus. Molekularbiologische Methoden können zur tiefgründigeren Ermittlung des Hygienestatus ergänzend empfohlen werden.

Die Regelwerke 42. BImSchV und VDI 2047 wirken zusammen, um den sicheren und gesetzeskonformen Betrieb von Verdunstungskühlanlagen zu gewährleisten. Nur durch die konsequente Umsetzung technischer, chemischer und physikalischer Maßnahmen lassen sich Biofilme wirksam kontrollieren – zum Schutz von Mensch, Anlage und Umwelt.

Nächste Termine der VDI 2047-Schulung

-

Präsenz-Schulung

-

Online-Schulung | Mehr Details >

- 24.03.2026 (Online)

- 16.04.2026 (Online)

- 19.05.2026 (Online)

Biofilme entstehen innerhalb kurzer Zeit, begünstigt durch ideale Wassertemperaturen zwischen 20-40 °C, Nährstoffeintrag aus der Umgebung (Pollen, Staub, Blätter) und raue Oberflächen durch Korrosion oder Kalkablagerungen. Besonders problematisch sind Stagnation und Totzonen mit Fließgeschwindigkeiten unter 1 m/s, da dort Mikroorganismen optimale Siedlungsbedingungen vorfinden.

Die EPS-Matrix bildet eine Schleimschicht, die als physikalische Barriere gegen Biozide wirkt. Legionellen vermehren sich zudem in Amöben innerhalb des Biofilms, wo sie in Zysten vor Desinfektionsmitteln, UV-Strahlung und Austrocknung geschützt sind. Der Biofilm fungiert als permanente Kontaminationsquelle, aus der heraus überlebende Legionellen die Anlage immer wieder besiedeln können.

Bereits eine Belagsschicht von unter 1 Millimeter reduziert die Kühlleistung um mindestens 15 Prozent. Der Biofilm wirkt isolierend und verschlechtert den Wärmeübergang in Wärmetauschern drastisch. Als Folge entstehen höhere Betriebskosten durch erhöhten Energieverbrauch und im Extremfall Produktionsausfälle bis zum kompletten Anlagenstillstand.

Chlordioxid hat sich besonders bewährt – es entfernt Biofilm in Rohrleitungen, wirkt gegen Legionellen und ist pH-unabhängig. Auch Ozon, Peressigsäure und Wasserstoffperoxid sind wirksam. Entscheidend ist die Kombination mit Biodispergatoren, die den Biofilm ablösen und so die Abtötung von Mikroorganismen auch in tieferen Schichten ermöglichen.

Biodispergatoren sind Spezialchemikalien, die Oberflächenbeläge ablösen und die EPS-Matrix des Biofilms aufbrechen. Dadurch werden Mikroorganismen aus tieferen Biofilm-Schichten freigelegt und für nachfolgende Biozid-Behandlungen zugänglich gemacht. Sie erhöhen die Gesamtwirksamkeit der Biofilm-Bekämpfung erheblich und verhindern eine erneute Besiedlung durch Restpopulationen.

Eine hygienisch fachkundige Person hat eine Schulung nach VDI 2047 Blatt 2 oder VDI 6022 Blatt 4 absolviert und eine Prüfung bestanden. Sie erhält ein VDI-Zertifikat als Qualifikationsnachweis. Die Schulung vermittelt Mikrobiologie, Legionellen-Risiken, Wasserchemie, Anlagenüberwachung und Biozid-Einsatz. Die Gültigkeit ist an die Richtlinie gebunden; eine Auffrischung wird alle drei Jahre empfohlen.

Die Auswahl erfolgt anhand von Kennzahlen: Zusatzwasserbedarf, Eindickung, Leitfähigkeit, Betriebsweise, verbaute Materialien und Wasseranalyse. Oxidierende Biozide verhindern Resistenzen, nicht-oxidierende sind materialverträglicher. Regulatorische Vorgaben (z.B. Abwasserverordnung) können die Auswahl einschränken. Die VDI 2047 Blatt 2 fordert Minimierung des Biozid-Einsatzes.

Die Meldung erfolgt elektronisch über das Portal KaVKA-42.BV (kavka.bund.de) bei der zuständigen Immissionsschutzbehörde (je nach Bundesland Regierungspräsidium oder Landkreis). Neuanlagen müssen spätestens einen Monat nach Erstbefüllung gemeldet werden. Änderungen, Stilllegungen oder Betreiberwechsel sind unverzüglich, spätestens innerhalb eines Monats anzuzeigen. Die erste Laboruntersuchung muss innerhalb von vier Wochen nach Inbetriebnahme erfolgen.

Konkrete Kostenzahlen sind schwer zu beziffern, da sie stark anlagenspezifisch sind. Die Kosten umfassen Biozide und Chemikalien, Laboruntersuchungen (alle drei Monate plus zweiwöchentliche interne Kontrollen), Wartung, Wasserverbrauch und die Sachverständigenprüfung (alle fünf Jahre). Wasserkosten übersteigen oft die Chemikalienkosten. Innovative Verfahren mit funktionellen Mikroorganismen statt Bioziden versprechen deutliche Kosteneinsparungen.

Verstöße gegen die 42. BImSchV gelten als Ordnungswidrigkeit nach § 62 BImSchG und können mit Bußgeldern bis zu 50.000 Euro geahndet werden. Bei juristischen Personen sind nach § 30 OWiG noch höhere Bußgelder möglich. Die konkreten Bußgeldhöhen sind bundeslandspezifisch. Zusätzlich drohen behördliche Anordnungen zur Mängelbeseitigung, Betriebseinschränkungen oder im Extremfall die Stilllegung der Anlage.

Das könnte Sie ebenfalls interessieren:

Haben Sie Fragen zur VDI 2047 Schulung? Dann kontaktieren Sie uns gerne:

Quellen und weiterführende Links

- Bundesministerium der Justiz: 42. Bundesimmissionsschutzverordnung (BImSchV)

- LAI: Auslegungsfragen zur 42. BImSchV

- Bundesministerium für Umwelt, Naturschutz, nukleare Sicherheit und Verbraucherschutz: Legionellen in Aerosolen aus Verdunstungskühlanlagen

- Umweltbundesamt: Legionellennachweis in Verdunstungskühlanlagen